概要

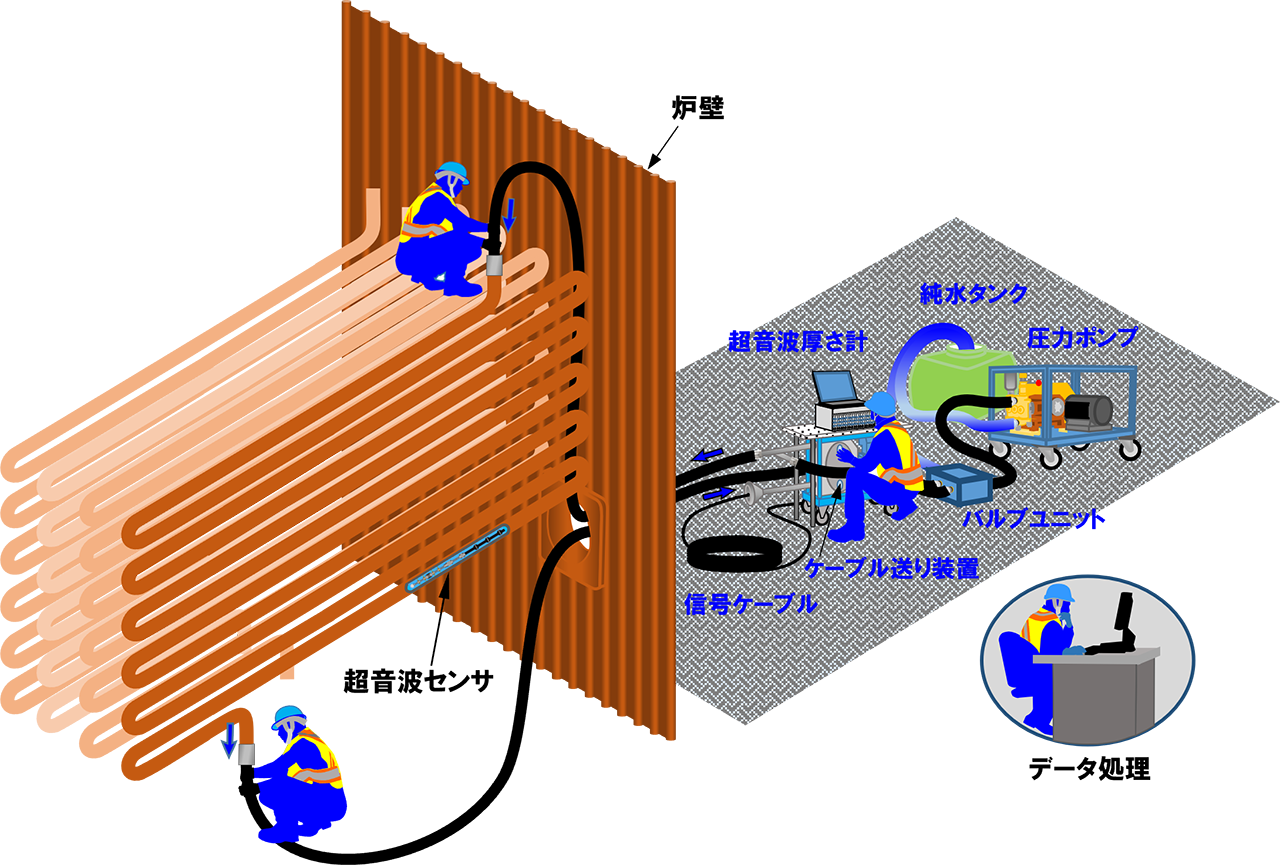

ボイラの過熱器や節炭器等、多数のベンドと直管からなる多段伝熱器の厚さを、水圧を利用して管の内側から全段・全長にわたり連続測定することが可能です。

ボイラの過熱器、再熱器、節炭器等の伝熱器は、各パネルが密集して配置されているため、管と管との隙間が狭く、管の外側からは伝熱器深層部のボイラチューブの厚さを測定・評価することが困難です。

W-IUTシステムは、検査員が接近できない多段伝熱器管の厚さを、超音波水浸法を利用して管の内側から全長にわたり連続測定することが可能です。また、測定しながら管全長の厚さをカラーマップ表示するため、伝熱器のどの位置が減肉しているか一目で確認することができます。

クリックして拡大

動画解説

特徴

- 多数のベンドと直管で構成された多段伝熱器の厚さを、全段・全長にわたり連続測定することが可能です。

- 検査員がアクセスできない狭隘部や深層部の厚さ測定が可能です。

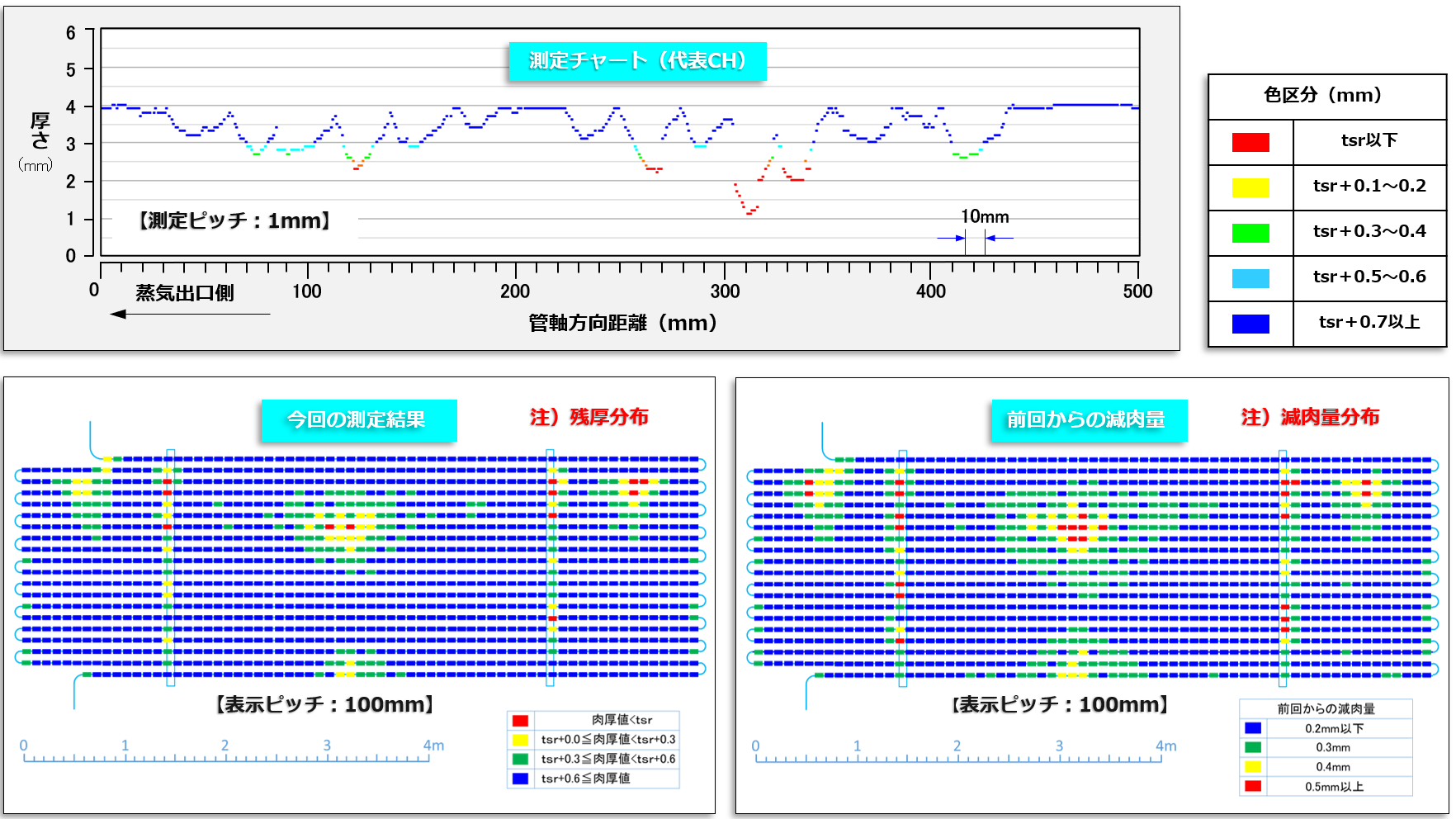

- 管軸方向に1mmピッチで細かく測定するため、フィン付きチューブやV字状の局部減肉が高精度で測定可能です。

- 横置型パネル(横型)、吊下型パネル(縦型)ともに測定可能です。

- ソーダ回収ボイラの過熱器等、密着曲げを有する伝熱器の測定が可能です。

- 管外面の付着灰除去や研磨作業が不要です。

- 伝熱器の厚さをパネル図にしてカラーマップ表示するため、どの位置が減肉しているか一目で確認できます。

- 節炭器等、管内面にポーラススケールが付着・堆積する伝熱器については、検査前にPIGによる管内面の清掃を行い、測定精度向上を図っています。

- お客様のPCにW-IUT用ビューアーソフトをインストールさせていただくことで、お客様自身によるデータ管理が可能となっています。

適用範囲

| 伝熱管の厚さ | 1.2~15mm |

|---|---|

| 伝熱管の内径 | 22~60mm |

| 測定精度 | ±0.1mm |

| 伝熱管の段数 | 最大30段 |

| 伝熱管の長さ | 最大150m |

| 減肉形態 | 腐食や摩耗による管外面減肉 |

| 測定速度 | 350~500m/日 |

| 測定ピッチ | 管軸方向 1mm 管円周方向 最大20点同時計測 |

| ベンド曲げ半径 |

35mm以上(管の寸法によっては密着曲げも測定可能) 注1)密着曲げの測定実績: Φ50.8×t8.6mm, Φ54.0×t6.3mm, Φ57.1×t6.0mm 他 |

| ベンド部の測定 |

ベンド外側(背側)を主とした測定が可能 注2)曲げ半径が小さい場合、扁平等により十分に測定できないことがあります。 |

測定結果

管軸方向1mmピッチで細かく測定しながら、管全長の残厚分布をカラーマップで表示します。経年検査を実施した伝熱器については、前回からの減肉量をカラーマップで表示することも可能です。

クリックして拡大

測定結果(減肉の評価)

測定結果(減肉マップ)を専用のソフトウェアで処理することにより、応急処置や減肉管理に必要な情報を素早くご提供できるようになっています。

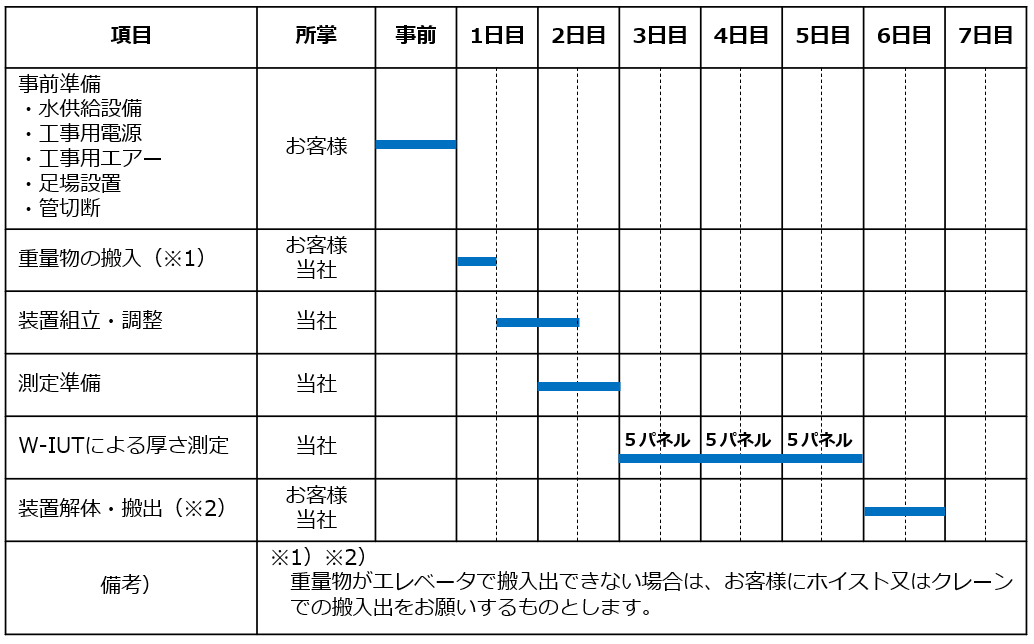

検査工程

全長80mの伝熱器を15パネル(測定距離:1200m)検査する場合の工程は、以下のとおりです。

クリックして拡大

検査日数(時間)に制限がある場合、検査装置を複数台投入することにより工期短縮が可能です。

お問い合わせについて

受付をご確認後、3営業日以内に回答させていただきますので、お気軽にご相談ください。

検査サービスを検索

検査サービスを検索